차종 혼류생산 능력 강화, 후속 신차도 양산 가능

박장호 본부장 “공장 이전 계획은 여전히 유효”

[시사저널e=최동훈 기자] “품질 없이 고객 없고, 고객 없이 회사 없다.”

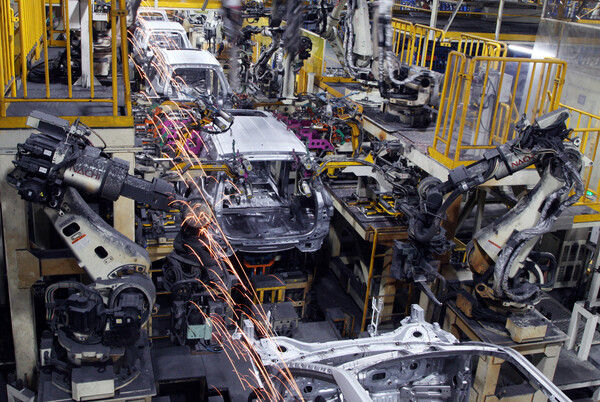

23일 오후 찾은 경기 평택시 소재 KG모빌리티(KGM) 완성차 공장의 차체1공장 내 현수막에 걸린 문장이다. KG그룹 편입 후 쌍용자동차에서 새롭게 거듭난 KGM은 평택공장에 대규모 자금을 투입해 공장의 생산 효율을 높이고, 국내외 시장 공략에 박차를 가하고 있다.

이날 평택공장을 찾았다. 시설 탐방에 앞서 지난해 4분기 이뤄진 공장 내 생산공정(라인) 통합 작업에 대한 설명을 들었다.

KGM은 그룹 편입 후 확보한 자금을 500억원가량 투자해 공장 내 1~3라인 중 2라인, 3라인을 ‘3라인’으로 통합했다. 이번 통합 작업의 골자는 통상 대형 스포츠유틸리티차량(SUV)에 주로 적용되는, 비교적 강성이 높고 무거운 차체 ‘바디 온 프레임’(이하 프레임)과 전기차 차체를 국내 최초로 한 공정에서 양산하는 점이다.

KGM은 현재 렉스턴, 렉스턴 스포츠 시리즈 등 두 모델을 프레임 기반으로 제작하고 있고 토레스 EVX를 비롯한 전기차와 티볼리, 코란도 등 나머지 차종을 모노코크(유니바디) 기반으로 양산하고 있다. KGM은 각 모델의 상품성에 최적화한 차체를 구분 적용했다.

통합된 3라인에서 현재 렉스턴, 렉스턴 스포츠 시리즈와 토레스 EVX가 함께 만들어지고 있다. KGM이 프레임 기반 모델과 전기차를 한 라인에서 양산하는 것은 별도 라인에서 각각 만들어지는 것에 비해 적은 규모의 시설이 필요하다. 이 덕분에 제조사가 비용을 덜고 차량을 수요에 맞춰 유연하게 생산할 수 있다. 실제 3라인의 생산 능력은 1시간당 22대(22JPH)에서 30JPH로 향상됐다.

KGM 관계자는 “혼류 라인 운영으로 생산 유연성을 확보할 수 있다”며 “고객 니즈에 부합하는 생산 라인 운영과 조립 1·3라인의 균형적인 운영을 통해 효율을 극대화하는 것이 가능해졌다”고 설명했다.

◇ 렉스턴 스포츠·토레스 전기차를 같은 곳에서 제작 “효율 증대”

설명에 이어 차체1공장, 조립1공장, 조립3공장 등 세 시설을 방문했다. 금형(프레스), 차체(바디), 도장(페인트), 조립(어셈블) 등 크게 네 가지로 구분되는 차량 양산 단계 중 2번째, 4번째 단계의 현장이다.

가장 먼저 출입한 차체1공장은 프레스 공장에서 넘어온 차량 부위별 금형을 활용해 차량의 골격과 같은 차체를 제작하는 곳이다. 로봇팔을 비롯한 자동화 시설과 사람이 협업해 시간당 차량 28대분의 차체를 만들어내고 있다. 방문한 시점에는 KGM의 인기모델인 중형 SUV 토레스가 만들어지고 있었다. 현장 직원이 안내하지 않았다면 차종이 무엇인지 알아보지 못할 정도로 초기 상태였다.

이 중 부품, 장치 등을 이송하는 역할은 기계의 힘이 대부분 쓰이고, 직원들은 나사를 조이거나 기계가 기능을 수행하기 전 차종을 인식할 수 있도록 하는 작업을 수행하고 있었다.

이어 찾은 조립 1공장과 조립 3공장은 시트, 내부 전선(와이어링), 크래시패드, 사이드스텝 등 차량의 기본 기능에 필요한 내외부 요소들이 장착되는 시설이다. 차체 공장에 비해 많은 인력이 투입돼 각자 위치에서 서로 다른 작업을 수행하고 있었다.

현장 직원에 따르면, 작은 플라스틱 부품을 누르거나 두드려 결합해야하는 등 작은 부위에 정밀하게 이뤄져야 하는 작업은 기계로 수행하기 어렵고, 비용이 오히려 더 필요하다. 제조업 전반에 걸쳐 공정 자동화가 대두되고 있지만 사람 손길이 더욱 효율적이고 중요한 곳이 남아있음을 확인할 수 있었다.

3공장에 신규 도입된 핵심 공정이 바디 마운팅(결합) 공정이다. 앞선 단계별 공정을 통해 완성차에 가깝게 만들어진 차체(바디)와 이를 아래에서 받치는 조향, 현가, 제동장치의 결합 ‘샤시 모듈’을 서로 마운팅하는 작업을 의미한다.

KGM은 그간 모노코크, 프레임 등 차종별로 별도 라인에서 진행했던 바디 마운팅 공정을 한 라인에서 진행할 수 있도록 했다. 이에 따라 모노코크 기반의 전기차도 함께 조립 가능하다. 프레임 기반 완성차와 모노코크 기반 전기차를 한 라인에서 만드는 공정으로는 국내 최초로 알려졌다. 이는 프레임 기반 차량이 기아 모하비를 제외하면 사실상 전무하기 때문에 생긴 타이틀이기도 하다.

3공장에 바디를 들어올리는 기계 행거가 있지만 아래 작업에 필요한 사람과 장치가 없이 빈 라인이 눈에 띄었다. 현장 관계자는 “내년 출시할 전기 픽업트럭(O100) 양산을 위해 비워뒀다”고 귀띔했다. KGM는 추후 출시할 험로(오프로드) 특화 SUV(코드명 KR10)도 같은 라인에서 양산할 예정이라고 밝혔다. 현재 시설에서 다양한 차종을 혼류 생산할 수 있다는 뜻이다.

◇박장호 생산본부장 “고객 대면하는 마음으로 제작에 최선”

KGM은 새롭게 도입한 공정에서 부품을 오인해 결합하는 등 제조상 결함이 발생하지 않도록 차량 제작 순서에 맞춰 적합한 부품을 공급(서열공급)하는 기법을 적용하고 있다. 또한 공장 내 설치한 모니터를 곳곳에 설치해 직원의 잘못된 조립을 감지, 개선하는 중이다. 효율을 강조하다 자칫 제조 결함이 발생할 우려를 해소하기 위해서다. KGM은 이밖에 노후화한 설비를 주기적으로 정비, 교체하는 등 유지·관리에 힘쓰는 중이다.

KGM이 평택공장에 대규모 자금을 들여 생산 경쟁력을 지속 발전시키고 있지만, 공정 첨단화를 위해 앞서 추진해온 공장 이전 계획을 여전히 검토하는 상황이다. 현재 부지를 물색하는 중이다.

이날 현장에 참석한 박장호 KGM 생산본부장(전무)은 “신차인 O100 양산 추진이 공장 이전을 하지 않는다는 신호는 아니다”며 “공장 이전의 필요성, 당위성에 대한 공감대가 형성됐지만 쉽게 추진할 수는 없는 상황에서 상황 진전을 기다릴 수만 없기 때문에 신차 출시 계획을 실행하고 있다”고 설명했다.

박장호 전무는 “KGM이 70년 넘는 업력 동안 굴곡진 역사를 이어온 가운데 (KG그룹 편입을 통해) 다시 한번 기회를 얻었다”며 “평택공장 생산직 직원들은 제품을 통해 고객을 만난다는 마음으로 최선을 다해 차량을 출고하고 있다”고 말했다.