평택 생산·품질실험 경쟁작 갤럭시S8 공개 앞두고 성능 우위 홍보전…배터리 안전성에 자신감

“품질로 한판 붙자!”

지난 24일 평택 소재 LG디지털 파크 스마트폰 생산 라인 천정에 현수막이 붙어 있었다. LG전자 프리미엄 스마트폰 생산 기지인 이곳에선 10일 출시된 G6 완제품을 하루 평균 5만대씩 시장에 내보내고 있다.

삼성전자가 29일(현지시각) 뉴욕에서 갤럭시S8을 선보이기로 한 가운데 LG전자 MC(모바일) 사업본부가 자사 핵심 생산 기지를 언론에 공개했다. 삼성전자와 LG전자 모바일 사업부는 지난해 각각 노트7 배터리 발화사건과 영업 손실을 겪었다는 점에서 상반기 신작에 사활을 걸고 있다.

이날 LG전자 관계자들은 특히 G6의 내구성과 배터리 안전성에 대해 강조했다. G6는 미국 국방부가 지정한 14개 기준을 통과한 것으로 알려졌다.

이석종 LG전자 MC글로벌오퍼레이션 전무는 “최근 스마트폰은 튼튼하고 안전하다는 점을 강조하고 있다”며 “특히 배터리 안정성에 신경을 쓰고 있다”고 말했다. LG디지털 파크에는 국내에서 유일하게 배터리 성능, 안정성 등 전반적인 검정을 할 수 있는 배터리 실험실이 있다.

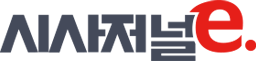

김성우 배터리평가랩 수석 연구원은 배터리 실험 시설을 공개하면서 “배터리 검정 시설이 완비된 것은 5년 전이지만 실험 장비 등 핵심역량은 이미 LG전자가 보유하고 있던 것”이라면서 “노트7 발화 사건 이후 배터리 안정성을 업그레이드하고 있다”고 설명했다.

김 연구원은 이 시설이 개소한 이래로 MC사업본부 배터리 품질 검증을 이끌고 있다. 배터리평가랩은 제품시험연구소 건물 지하에 있다.

그는 G6 배터리 안전성에 대한 질문에 “10년 동안 이 일을 해왔기 때문에 배터리 분야에 대해서는 자신 있다”며 “한번 시험할 것을 두 번하는 식으로 검증해 문제없이 제품이 나올 것”이라고 답변했다.

이 연구소에서는 뾰족한 네일로 배터리를 뚫는 관통 시험과 배터리에 9.1㎏충격이 가해졌을 때 변화를 살펴보는 충격 시험, 배터리 외관에 불이 옮겨 붙지 않는 지 알아보는 난연성 시험 등을 진행하고 있었다. 이런 시험들은 사용자가 스마트폰을 사용할 때 최악의 상황을 가정하고 설계된 것이다.

LG전자는 3000밀리암페어시(mAh) 용량 타사 배터리와 3600mAh 용량 G6 배터리를 시험한 결과를 비교해 보여주기도 했다. 타사 배터리 모델 이름은 밝히지 않았다. 일반적으로 배터리 용량이 클수록 안전성을 유지하기 어렵다.

시험을 거친 배터리는 외관 뿐 아니라 X레이를 통해 내부까지 기록된다. 김 연구원은 배터리 고장분석 시험실에서 관통 시험 후 G6 배터리 내부 촬영 모습을 공개했다.

관통 시험과 충격 시험에서 배터리 내부는 용매가 투입된 부분이 변형돼 섞이지 않아야 한다. 난연성 시험 시에는 배터리를 둘러싼 플라스틱 재질이 경화되며 불이 붙지 않아야 한다.

실험실 관계자들이 배터리를 장치에 넣고 관통 시험과 충격 시험을 시연하자 배터리에서 “쾅”하며 귀를 막을 정도의 소음이 들렸다.

시험 결과 관통 시험에서 변형을 보인 타사 배터리와 달리 G6 배터리는 뚫린 부위 외에 변화가 없는 모습을 보였다. 충격 시험과 난연성 시험에서도 G6 배터리는 내부 변형이나 폭발 없이 안정적인 상태를 유지했다.

김 연구원은 “타사는 배터리와 플라스틱 재질을 따로 검사하지만 우리는 배터리 실험에서 한 번에 검사를 진행한다”면서 “노트7 이슈부터 테스트를 늘렸다”고 설명했다. 그는 “전에는 샘플 수가 100~200개였는데 이 숫자가 더 늘었다”고 덧붙였다.

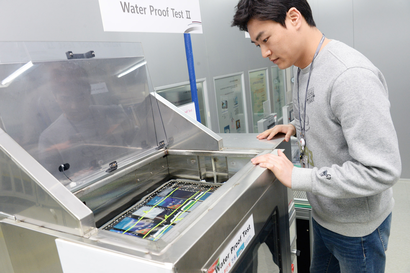

G6 시험 기준은 ips8 단계로 1.5m 수심에서 30분 이상 제품을 방치하는 것이다. ips8 단계가 적용된 모델은 G6가 국내 최초이다. 이밖에도 화면 터치 성능, 홈버튼 내구성, 이어폰 잭 내구성을 측정하는 기기들이 자동으로 돌아가고 있었다. 총 시험 항목은 1000여개에 이른다.

상품테스트랩 내 수명시험룸에서는 스마트폰 기대 수명을 알 수 있다. 시제품들은 6개월간 매일 24시간 동안 100% 전력으로 가동되고 있었다. 이렇게 5000시간을 견딘 제품만이 품질 검사를 통과하고 양산에 들어간다.

검사 기준은 대부분 국제전기전자협회(IC) 등 국제 기구 규격보다 엄격하게 설정됐다. 김균흥 MC신뢰성품질파트 부장은 “G6는 한국 뿐 아니라 세계 시장에 출시되는 모델이기 때문에 지금까지 여러 개발 단계를 거치며 개선을 반복했다”면서 “이 과정에서 테스트 제품이 수만 여대 쓰이고 이 제품들은 전량 폐기된다”고 말했다.

시장에서 소비자가 접하는 제품들은 위층 생산 시설에서 조립이 끝난 뒤 바로 시험을 거친다. 생산 시설에 들어가려면 노란색 방진복과 파란 덧신을 신고 기억자로 된 에어 샤워(air shower) 통로를 거쳐야 했다. LG디지털 센터 내에서는 최대 28개 최종 생산라인이 가동된다.

36m 라인 중 6m를 제외한 30m에서 성능 시험이 이뤄진다. G6에 방수기능이 추가되면서 이 제품 라인은 이전 모델보다 길이가 늘었다.

출시 제품 생산 라인에서 방수 시험은 실드박스(shield box)에 공기를 주입하는 방식으로 진행된다. 생산 라인 직원들은 모니터로 일정 시간 동안 공기 변화를 보고 방수 여부를 판단한다. 이밖에 통신 감도 테스트와 디스플레이 화면 회전 테스트, 사용자 기능 테스트 등이 차례로 진행된다. 이렇게 전제품이 품질 시험을 거쳐야 시장에 나갈 수 있다.

이형주 단말 제조팀 기성은 “불량품은 스티커가 붙여져 외부로 나가지 않는다”면서도 “불량은 거의 나지 않는다”고 강조했다. G6는 4월부터 미국, 중남미, 유럽에도 공급된다.